elektronik

programmieren

messie.ch

tm

home

intro

prints

robots

div

proc

ass

embler

DOS

Linux

|

elektronik |

messie.ch |

intro |

prints

|

robots |

div |

|

ass |

DOS |

| printherstellung | ||||||||

Prints im Eigenbau

Elektronische Projekte sind etwas Faszinierendes - ihre Realisierung macht aber nur wirklich Spass, wenn man auch die benötigten Leiterplatten (eben: prints) dazu selbst herstellen kann. Ich rede jetzt vom Machbaren: es sollen einseitige Platinen relativ schnell, genügend präzise und billig erstellt werden.

|

Die einzelnen Schritte: |

Produktionsmittel | Zeitaufwand | |

| 1) | Schaltplan erstellen / Bauteile auswählen | software, etwa 'Eagle', Bauteilbibliotheken | 1h - zig h !! |

| 2) | Leiterbahnen zeichnen | 'Eagle' Autorouter, manuelle Verfeinerung | 1h - zig h !! |

| 3) | hochauflösende Grafik erstellen | meist postscript-file (ghostscript) | 1 min |

| 4) | auf Kalkpapier ausdrucken | Tintenstrahldrucker | 15 min (trocknen) |

| 5) | photosensitives Leiterplattenmaterial belichten | UV-Licht, kleines Gesichtsbräunungsgerät mit UV-Röhren | 5 min |

| 6) | belichtetes Material entwickeln | frisch angeaetztes Aetznatron-Bad (Giftklasse 2 !) | 1 min |

| 7) | entwickeltes Material ätzen | Schaumätzung mit Eisenchlorid (5 min) | 5 - 12 min |

| 8) | Daten der Bohrlöcher extrahieren, Bohren | Bohrplotter | 15 - 30 min |

| 9) | Prüfen und Korrigieren | Lupe, Schaber, Ohmmeter | 5 min |

| 10) | auf Format sägen, Ecken schleifen | Metallsäge, Schleifteller | 5 min |

| 11) | Restlack entfernen, polieren , Lötlack auftragen | Brennspiritus, Schleifpapier feinst, Lötlackspray | 5 min |

Optimistisch gesehen ist es also durchaus möglich, ein kleines Projekt an einem Abend zu Realisieren. Die Materialkosten betragen hierbei ca. 8 Chf / Eurokarte (10 x 16 cm) bei Epoxy-Material.

Aber besprechen wir doch alles schön der Reihe nach

1) Schaltplan erstellen, Bauteile auswählen

Ich benutze das Layoutprogramm von Cadsoft, 'EAGLE'. Bis 80 x 100mm (1/2 Europakarte) gibt es eine brauchbare Gratisversion. Will man mehr, so kauft man es lieber: Cadsoft kennt nämlich kein Erbarmen und alle files, die man in stundenlanger Arbeit mit den kursierenden, gecrackten Versionen erstellt, werden gebrandmarkt und sind mit keiner anderen Version ladbar. Es gibt darüber genügend Klagelieder im Internet... Nun, wenn das Programm wirklich super wäre, würde man ja noch mit einem leichten Verständnis über so ekelerregende, private Polizeiallüren diskutieren - es ist aber oft eher mühsam. Item, es geht also darum, mal einen Schaltplan zu erstellen. Hierzu gibt es eine Unmenge von Bauteilen in mehr oder weniger geordneten Bibliotheken verschiedenster Herkunft, die man auswählen und ergänzend herunterladen kann. Meist will man aber gerade einen Bauteil einsetzen, für den es natürlich noch keinen Eintrag gibt und dann kann man schon beim Zeichnen von Bibliothekseinträgen Stunden verbringen. Mit der ausgewählten Funktion eines Bauteils muss man sich leider auch bereits schon jetzt für seine physische Erscheinungsform entscheiden. Die gewählten Bauteile verbindet man dann sinngemäss mit dem 'net'-befehl. Es gilt auch immer gleich die Versorgungsspannung einzubringen. Auch ist es nicht zu empfehlen, zuerst den Schaltplan vollständig fertig zu zeichnen und dann erst zum layout zu wechseln: man wird dort nämlich auf alle preussisch nach Kategorie geordnete Bauteile treffen und nicht nach dem im Schema gegebenen, funktionellen Zusammenhalt. Bis man dann im Wirrwarr des Verbindungsspinnennetzes die richtigen Bauteile wieder zusammengeführt hat verzweifelt man. Aber zuletzt sollte ein vollständiges Schema gezeichnet sein und ich empfehle, sich jetzt noch gar nicht allzu fest auf eine peinlich saubere Darstellung zu versteifen. Man wird nämlich in der Folge noch etliches zu ändern haben - so wird man aus layout-Gründen noch schnell mal einen anderen Port belegen als vorgesehen oder man muss Gatter verschiedener Chips austauschen oder sonst Änderungen machen, die alles bereits gezeichnete völlig auf den Kopf stellen. Klappt aber dann mal alles, dann ist es im Interesse eines guten Vertändnisses sinnvoll, den Schaltplan noch sauber zu gestalten.

2) Leiterbahnen zeichnen

Man wechselt vom Schaltplan zum 'board' und nun muss man als erstes mal die Bauteile platzieren. Gerade hier wird sich entscheiden, ob die Platine einfach, übersichtlich und machbar wird oder ob sich die Leitungen heillos verwirren & kreuzen. Von daher ist es wie gesagt sinnvoll, nicht zuerst den Schaltplan völlig zu Ende zu zeichnen und dann erst alle Bauteile zu platzieren sondern quasi nach jedem neu eingestzten Bauteil (oder zumindest funktionell zusammengehörender Gruppe) im Schaltplan diese(n) auch sogleich im board einzusetzen. Hier empfiehlt sich auch, möglichst oft, jedenfalls nach jedem gröbern Umhergeschiebe, den Befehl 'ratsnest' anzuwenden: dieser sucht jeweils die kürzeste Verbindung zwischen den Bauteilen und erleichtert einem den Überblick wesentlich! (dass ausgerechnet dieser Befehl, der eigentlich immer nur einmalig eingesetzt werden kann, die vorher gewählte Funktion löscht ist auch so eine unverständlich sinnlose Macke von EAGLE - man muss dann die Funktion jeweils wieder mühsam anwählen. Eagle kann einem aber echt zur Weissglut treiben, wenn man z. Bsp. Bauteile im inch-Mass mit solchen im mm-Mass kombinieren muss. Aber scheinbar habe ich einfach noch nicht recht begriffen, wie das geht mit verschiedenen Rastergrössen...mir wäre dabei ja schon gedient, wenn man zumindest ein festes Netz einblenden könnte um die Übersicht zu halten - Cadsoft findet es jedenfalls lustiger, mit jedem veränderten Rastermass auch gleich alle Hilfslinien zu verändern auf dass man denn völlig aufgeschmissen sey. Also: hat man nun die Bauteile in etwa sinnvoll gesetzt, dann kommt jetzt versuchsweise der 'Autorouter' zum Einsatz. Zuerst sollte man aber noch die Netz-Klassen festlegen. Dies erlaubt, etwa der Versorgungsspannung breitere Leiterbahnen zuzuordnen als beispielsweise den Signalleitungen. Diese Einstellung hat nämlich einen ausschlaggebenden Einfluss auf das layout. Dann geht's los: mal angenommen, man habe sich durch das unendliche und geheimbundmässig verheimlichte setup des Autorouters gequält und ihn gestartet, so kann es je nach Leistung des PC's einige Zeit dauern, bis man ein Resultat sieht. Und dann: der Autorouter liefert einem mal geniale, mal haarsträubende layouts - es reicht bereits, einen Bauteil einen Millimeter zu verschieben um sich vom Himmel in die Hölle zu stürzen. Sicher - die anfallenden Probleme, die so ein Progi zu bewältigen hat, sind immens und ich will nicht hochnäsig schnöden - aber für ein schlussendlich brauchbares layout muss man sehr, sehr viel Zeit in manuelle Feinarbeit investieren ! Vor allem eben darum, weil ich nur einseitige Platinen herstelle und dabei schon den Anspruch hege, so wenig Brücken als nur nötig einlöten zu müssen.

3) hochauflösende Grafik erstellen

Ist das layout befriedigend, dann muss man es als Grafikdatei abspeichern. Da kommt der hochgestochen genannte 'CAM'-prozessor von EAGLE zum Zug, cam = computer assisted manufacturing (computergestützte Herstellung - oder begreife ich das auch wieder falsch ??). Auch hier: nach endlosem setup gibt's endlich eine postscript Grafik mit den Leiterbahnen, eine andere mit der Bestückungsseite. Sieht toll aus - aber welcher 0815-user hat schon einen postscriptfähigen Drucker ? Und was heisst schon: sieht toll aus - wie betrachtet man denn ein *.ps-file? Da hilft nun echt das Wunderprogramm 'ghostview'. Ist ein postscript-betrachter, aus dem man auch auf jeden anderen Drucker drucken kann. Man muss sich die webseite aber genau ansehen, es gibt ghostview nämlich für diverse Betriebssysteme. Auch reicht es nicht, ghostview alleine zu installieren, es braucht auch ghostscript dazu. Das steht aber alles an gegebener Stelle so man denn genau zu lesen weiss.

4) auf Kalkpapier ausdrucken

Sind denn die postscript-Hürden genommen geht's zum Druck. Ich habe einen uralten HP 895cxi Inkjet Drucker. Der hat nun wirklich klaglos aberzehntausende von Seiten gedruckt und wenn ich ihn für die Printherstellung brauche, dann lege ich ein einzelnes Blatt Kalkpapier, 90g/m2 (Canson) in die Papierzufuhr und achte darauf, dass ich es so wegen Fettflecken nur am Rand berühre. Als Einstellung wähle ich so etwas wie 'andere Transparentfolien' und das bei normaler Druckqualität - sonst kommt zuviel Schmiertinte drauf. Druck geht rasant, Papier wellt wie blöd vor Nässe -> sofort auf ebener Unterlage ausgiebig austrocknen lassen! Der Kontrast ist gerade genügend. Sicher geht das auch mit anderen Druckern: ich habe mit Laserdrucker auf OHP-folie versucht (Deckung zu schwach, doppelt gut, Kontrast hervorragend) aber da heisst es einfach: experimentieren. Im Internet wird bei ähnlichen Problemen mal wild mit Sonnenblumenöl eingerieben, es wird gebügelt, kopiert, 2 mal übereinandergedruckt usf usf. Das WIE ist an sich egal - Ziel ist einfach ein massstabgetreuer Ausdruck mit maximaler Deckung bei den Leiterbahnen und maximaler Transparenz dazwischen - OK?

5) fotosensitives Leiterplattenmaterial belichten

Ich benutze als Basismaterial das fotobeschichtete Epoxy von Bungard (Distrelec, Conrad hat es an sich auch - jetzt aber unauffindbar...). Ich habe damit gute Erfahrungen gemacht. Allerdings: ist es mal älter als ein Jahr, dann muss man entsprechend länger entwickeln (hat irgend was mit dem Leim der Schutzfolie zu tun) und riskiert so eine Überätzung. Also: ich achte mal eingehend auf Seitenrichtigkeit der Vorlage (Geschriebenes müsste jetzt normal lesbar sein) und platziere das bedruckte Kalkpapier (eben: mit Tinte zur Schicht) auf das von dem blauen Abdeckplastic befreite Basismaterial. Normales Kunstlicht ist ok - mehr wäre zuviel. Die Vorlage wird so genau als möglich justiert (es will ja noch nach denselben Koordinaten gebohrt werden...) und mit einer dicken Kristallgkasplatte beschwert, respektive angedrückt. Nun wird mit einem Kippmechanismus die Lichteinheit in einem Abstand von ca. 12 cm darübergekippt. Und wenn ich sage 'Lichteinheit', dann ist das ein Solis 'Gesichtsbräuner' o.ä. aus dem nächstgelegenen Brockenhaus. Das sind kleine Mini-Solarien, bestückt mit (4 x 8Watt) UV-Röhrchen. Die haben noch einen mechanischen Sicherheits-timer, den man am besten einfach überbrückt. Dann schliesst man diese Lichteinheit an einen selbstgebauten, präzisen elektronischen Timer an, wählt als Belichtungszeit 280 Sekunden und verlässt den Raum, um derzeit im Spültrog den Entwickler anzumachen (wer will denn schon braun werden - äähhhk). Falls das Brockenhaus nur eine sog. 'Quarz'-lampe anzubieten hat, dann lässt man sofort die Finger davon: die sind nämlich immer kombiniert mit einem Infrarotstrahler (als 'Vorwiderstand'), entwickeln teuflische Hitze, brauchen unkontrolliert lange Anlaufzeit, bis die UV-Strahlung voll da ist und wenn man das alles nicht mit potenten Ventilatoren kühlt, dann versinkt das rapid verkohlende Kalkpapier so richtig in der sich verflüssigenden Fotoschicht.... - ausser Spesen nichts gewesen! Mit UV-Röhren aber gibt's etliche brauchbare Modelle - Distanz (von wegen gleichmässiger Ausleuchtung) und Belichtungszeit müssen halt experimentell ermittelt werden. In meiner Unordnung sieht die Belichtungseinheit etwa so aus (die Glasplatte wird einfach mit den Keilen unter die sich ständig lockerneden Riegel gepresst (nerv, nerv...). Dafür ist der Timer (den man hier nicht sieht) super : Museumsstück, digital einstellbar auf 1/10-sec. (ich sage nur Mostek MK80395)...

6) belichtetes Material entwickeln

Es geschieht folgendes: auf dem kupferbeschichteten Basismaterial ist eine Art Asphalt-lack. Dieser Lack ist unempfindelich gegenüber Alkalien. Wird er aber intensiv mit UV bestrahlt, dann wird er dort sehr schnell löslich in Alkalien. Und 'Alkalien' heisst schlicht Aetznatron (NaOH). Giftklasse 2. Erwerb braucht einen zuvor beim Amt für Umweltschutz und Lebensmittelkontrolle der Wohngemeinde erworbenen Giftschein (zumindest hierzulande). So gesehen ist es einfacher, man hat einen wohlgesinnten Apotheker zum Freund...Scherz beiseite - jetzt wo's ernst wird: man kann sich mit Aetznatron die Augen für immer versauen, man kann damit den Goldfisch auflösen und die Katze vertreiben und weiss nicht wie blöd auch noch tun und das sage ich hier sehr deutlich so dass es nachher nicht heisst, ich hätte nicht auf die unendliche Gefahr der hier zur Anwendung empfohlenen Substanz hingewiesen usf usf usf. Tatsache ist: eine Menge von 100 ml reicht zur Entwicklung aus und hierzu braucht es etwa 1.5g NaOH. Hat man es vom freundlichen Apotheker 'in Schuppen', dann muss man nicht einmal wägen: 7 Schüppchen und 1 dl Wasser sind perfekt (na ja - man kann ja mal nachwägen. Ist vielleicht nicht dieselbe Marke...). Dennoch: man rührt das Zeugs nicht mit den nassen Fingern an, usf. Man achtet aber auf eines: alle Schüppchen müssen restlos und vollständig aufgelöst sein bevor man damit entwickeln kann - die Lösung soll höchstens Zimmertemperatur haben.. Zudem: Aetznatron zieht gierig jede Feuchtigkeit an sich und wird so schnell unbrauchbar. Aufbewahrung in gut schliessenden, mit entsprechenden Gefahrenhinweisen angeschriebenen Gläsern hilft deutlich weiter. Also: die Platine ist belichtet, das Äetznatron aufgelöst. Es braucht noch einen Timer oder eine Stoppuhr in der Grössenordnung von max. 2 Minuten. Zudem eine Glasschale vom Brockenhaus, 13x18cm - jeder verstorbene Hobbyfotograf hinterlässt Dutzende davon - Plastic geht wohl auch.... (nur ja kein Aluminium !). Jetzt heisst es sich konzentrieren: die belichtete Platine wird in die trockene Glasschale gelegt, Schicht gegen oben. Der Timer wird eingeschaltet und das vollständig gelöste Aetznatron wird augenblicklich mit elegantem, aber kontrolliertem Schwupp über die gesamte Platine verteilt. Es wird sogleich ohne jeglichen Spritzer geschwenkt und geschwenkt. So spätestens nach 30 Sekunden sollte das Bild der Leiterbahnen deutlich sichtbar werden, deshalb spricht man wohl auch von 'entwickeln': der Lack verfärbt sich nämlich im Kontakt mit dem Alkali.und das Bad zeigt intensive, violette Schwaden vom sich nun teilweise auflösenden Lack. Nur weiter so bis ca. 1 Minute vergangen ist. Jetzt schwenkt man noch genau solange, als immer wieder neue, violette Schwaden entstehen. Hört das aber eindeutig auf und sind so zwischen 60 - 90 Sekunden verstrichen, dann nimmt man die Platine aus dem Bad (Gummihandschuhe!) und spült sie lange unter fliessendem Wasser ab. Sie ist jetzt entwickelt. Wem das alles zu schrecklich klingt, der kauft sich bei Bungard 100-fach überteuerten 'Spezialentwickler' und wird auch glücklich. So oder So: wenn wir den verbrauchten Entwickler nicht einfach wegschütten sondern in den Heizungsraum tragen und dort ins Sammelgefäss schütten, das das schwefelsäurehaltige Kondenswasser auffängt, das stets aus dem Kamin fliesst, dann machen wir neutralisierend was Gutes und können aller erhobener Drohfinger dieser Welt zum Trotz gemach schlafen gehen. Wir haben jetzt eine Platine, die dort, wo wir Leiterbahnen haben wollen, mit einem mittlerweile violettbraunen, ätzfesten Decklack überzogen ist, ansonsten sollte man das blanke Kupfer sehen. Wichtig: Man muss während der Entwicklung und jeder weiteren Behandlung äusserst behutsam vorgehen und darf keineswegs Zangen oder andere Instrumente brauchen, die die Oberfläche der Platine verkratzen könnten: wird nämlich der Decklack mechanisch beschädigt, so wird dann das dort blossgelegte Kupfer auch weggeätzt!

7) entwickeltes Material ätzen

Es geht toll weiter mit der schweinischen Chemie: die Platine kommt nun in ein Bad, in dem die blossgelegte Kupferschicht weggefressen wird. Hierzu gibt es diverse Rezepturen, eine echt 'ätzender' als die andere - ich arbeite mit Eisenchlorid und dies mit der sogenannten Schaumätzung. Dazu muss man sich Eisen(3)chlorid beschaffen und das gleich Kiloweise. Meist ist es in Stücken oder Kugeln geformt. Es muss in dicht verschliessbaren Glas- oder Kunststoffbehältern aufbewahrt werden denn auch es zieht alle Feuchtigkeit an. Blechdosen und Blechverschlüsse sind völlig untauglich, da sie weggeätzt werden. Wenn man das Zeugs in der Apotheke kauft, dann muss man unbedingt deutlich erwähnen, dass 'technische Qualität' völlig ausreicht - sonst wird's unnötig noch viel, viel teurer als eh schon. Dann nehmen wir ein grosses Glasgefäss, 1 Liter heisses Wasser und 800g Eisen3Chlorid (FeCl3), das lösen wir im Wasser auf, was so an die 1.4 Lizer Lösung ergiebt. Kann eine Weile dauern, immer schön rühren ohne zu spritzen (Handschuhe & Schutzbrille !!) und es entsteht eine dunkelbraune, 'ölige' Brühe, die giftig ist, gnadenlose Flecken hinterlässt (auch auf der Haut) und viele Metalle, mit denen sie in Kontakt kommt, zersetzt (Eisen, Kupfer, Messing, Inox usf). Aber das wollen wir ja. Aber es braucht noch etwas mehr, nämlich ein Schaumbad.... Konkret geht das so, dass man sich eine genügend grosse (17 x 27 cm) und genügend hohe (17cm), durchsichtige Plasticwanne beschafft. Am besten in einer Tierhandlung, denn alle Aquarianer ziehen in solchen Becken ihre Brut auf. Dann beschafft man sich etwas Kunststoffplatten, min. 3mm stark und sägt & klebt sich (mit Heissleim) ein schräg abfallendes Podestchen für die zu ätzende Platine. Das ist rundum geschlossen, hat aber keinen eigentlichen Boden - höchstens teilweise zum stabilisieren.. Oben ist die Deckplatte so versetzt zusammengeklebt, dass über der ganzen Breite ein 5mm breiter Spalt offenbleibt. Hier tritt dann der Schaum aus. Unten in der Wand vorne bohrt man noch 2 - 3 10-mm Löcher, so dass das Eisen3Chlorid frei ins und ums Podest herumfliessen kann.. Unter dem Spalt ist möglichst tief ein oder mehrere Sprudelsteine montiert (mit Kabelbinder befestigen). Diese kauft man auch gerade in der Tierhandlung und verbindet sie mit einem entsprechenden Plasticschlauch, der oben zum Aquarium rausführt. Da dran kommt jetzt eine leistungsfähige Luftpumpe. Die meisten kleinen Aquariumpümpchen sind da leider untauglich. Mehr Glück hat man auf dem Schrottplatz oder beim nächsten Spital: für Lungenkranke gibt es jene Luftpumpen in optimaler Stärke und die werden häufig ersetzt - schliesslich war die Firma klug genug, da einen völlig überflüssigen Betriebsstundenzähler einzubauen..... Man beschafft sich also in etwa so was und schliesst das an. Insgesamt sieht das alles dann so aus:

|

|

Die Eisenchloridlösung sollte so bis an die Vorderkante

des Podestes reichen - sinnigerweise ragt diese auch etwas über die Deckplatte

hinaus, so dass die Platien dort gehalten wird und nicht einfach übers

Podest abrutscht. Man legt die entwickelte Platine mit Schicht gegen oben auf

das schräge Podest und schaltet die Luftpumpe ein (das grüne Ding

auf dem Foto). Diese produziert durch den Sprudelstein eine Menge Luftbläschen,

was das Eisen3Chlorid zum Schaum treibt. Der ganze Unterraum des Podestes wird

ziemlich schnell und anhaltend mit Schaum gefüllt und der entweicht dann

auch durch den oben angebrachten Schlitz im Podest. Nun ergiesst er sich über

die Platine und überspült sie mit immer neuem Schaum. Auf dem Graphi

ist das gerade in der Einschaltphase gezeichnet - von der Platine nämlich

sollte man gar nichts mehr sehen (wie auf dem Föteli). Der Schaum sollte

dicht genug sein, dass er bis ans Ende der Platine hält und nicht vorher

abreisst. Notfalls kann man das noch etwas steuern, indem man mit Keilen die

Neigung des Podestes (oder Aquariums) so einstellt, dass die Fliessgeschwindigkeit

des Schaumes optimal ist. Und warum das alles ? Also, bei der Kupferätzung

entsteht ein brauner Kupferoxidschlamm und zwar aus der Reduktion des wasserlöslichen

Eisen-(III)-chlorids zu wasserunlöslichem Eisen(II)-Chlorid. Dieser Schlamm

schlägt sich in den angeätzten Bahnen nieder und verhindert so weitgehend

die weitere Ätzung. Schaum wirkt nun als superaktives Spülmittel (das

hat die Zahnpastaindustrie nämlich auch schon lange herausgefunden) und

reinigt die Platine ständig, so dass der Ätzvorgang quasi ungebremst

stattfindet. Dennoch gibt es bereits hier deutliche Unterschiede: oben, wo der

Schaum rauskommt ist er wesentlicher aktiver als unten an der Platine. Es ist

daher wichtig, dass die Platine so alle 2 Min. gedreht wird - nur so erhält

man eine gleichmässige Ätzung. Wenn ich das nächstens mal verbessere,

so wird die Platine auf einer langsam rotiernden Plattform sein über die

der Schaum herabläuft. Leiterbahnen in Richtung des Schaumflusses werden

nämlich auch deutlich besser geätzt als Leiterbahnen quer dazu. Ich

werde darüber berichten. Natürlich wird durch den Schaum die Entstehung

des Kupferoxidschlammes nicht verhindert - dieser setzt sich nach einigen Ätzungen

deutlich sichtbar am Wannenboden ab. Nach Berichten im Internet kann er mit

einigen Tropfen Salzsäure aufgelöst werden - ich habe das auch schon

versucht - leider ohne Erfolg. Es gibt auch Berichte, die schwören auf

etwas Bier im Bad, das gäbe schönen Schaum - bitte - ist wohl eher

eine bayrische Tradition - pfüati. Nur von einem ist definitiv abzuraten:

Spülmittel dazugeben. Dieses erzeugt nämlich grosse Blasen und zerstört

den feinporigen Schaum, der die Putzarbeit übernimmt. Grossporiger Schaum

nützt gar nichts ausser dass die Wanne sehr schnell mal überschäumt

(da das Spülmittel im Eisenchlorid kaum abgebaut wird) und das Desaster

perfekt macht.

Item, bei frischem Bad ist die Platine nach 4 Minuten perfekt geätzt, von

da an dauert's jedesmal etwas länger. Ein Wort zur Ergiebigkeit: die ominöse

Kupferdicke von 35 micrometer (= 0.035 mm) des handelsüblichen Basismaterials

kommt wohl von der amerikanischen Zauberformel "1 Unze Kupfer pro Quadratfuss",

ergibt metrisch ca. 305 g Kupfer / m2. Auf einer Europlatine 10 x 16 cm sind

demnach knappe 5 g Kupfer. Rechnet man mit einer Freiätzung von 50%, so

können bei einer maximalen Kupferaufnahme des Aetzbades von 50g (Angabe

Bungard) also ca. 20 Europlatinen geätzt werden. Die Praxis belegt das

in etwa: nach dieser Menge verlängert sich die Ätzzeit erheblich,

das Bad funktioniert gar nur noch, wenn man den Schlamm völlig sinken lässt

und die Gefahr der Überätzung durch ausgedehnte Aetzzeit steigt rasant.

Bei einem guten layout der Platine wird also so wenig wie möglich weggeätzt,

dann hält das Ätzbad entsprechend länger. Natürlich kontrolliert

man die Ätztzeit. Schon wenige Sekunden nach dem ersten Schaum sollten

sich alle wegzuätzenden Kupferflächen deutlich verfärben - ist

das nicht der Fall, so heisst das, das die Platine zuwenig belichtet oder zuwenig

entwickelt wurde - jedenfalls befindet sich noch eine (wenn vielleicht auch

nur hauchdünne) Schicht Lack auf der Platine und eine Ätzung ist aussichtslos.

Bis also das ganze System Belichten-Entwickeln-Ätzen aufeinander abgestimmt

ist braucht es etwas Lehrgeld. Stimmt aber Belichtung/Entwicklung mal, dann

erfolgt die Ätzung eigentlich problemlos. Wichtig ist, dass man die Platine

entsprechend wendet und sofort aus dem Bad nimmt, wenn alles fertuig geätzt

ist. Man spült gut ab und kontrolliert sogleich mit der Lupe, ob wirklich

durchgeätzt ist oder ob noch Kupferresten zwischen den Bahnen sind, die

Kurzschluss machen. Je nachdem wird noch etwas nachgeätzt oder notfalls

mit dem Messer durchgekratzt. Jedenfalls darf die Platine nicht unnötig

länger im Ätzbad bleiben da sonst die Kupferbahnen von ihrer offenen

Seite her sog, 'unterätzt' und trotz Decklack dann eben schmäler und

schmäler und schmäler werden. Ist die Ätzung gelungen, dann spült

man sehr gut mit Wasser und etwas Spülmittel ab und lässt trocknen.

Das offene Ätzbad deckt man mit einer Glasplatte bis zum nächsten

Gebrauch ...

8) Daten der Bohrlöcher extrahieren, Bohren

Wer nur Platinen für SMD macht darf diesen Abschnitt wohlgemut

überspringen. Er muss aber auch alle weiteren Probleme, die mit SMD auftreten

können, selbst lösen - ich habe da nämlich 0 (null) Erfahrung.

Ansonsten:

Auf so einer kleinen Platine kommen schnell mal 2- bis 400 Löcher zusammen.

Man kann die von Hand bohren. Hat man eine kleine Dremel oder ähnlich mit

Bohrständer, etwas Zeit und gute Augen, so geht das ganz ordentlich. Ich

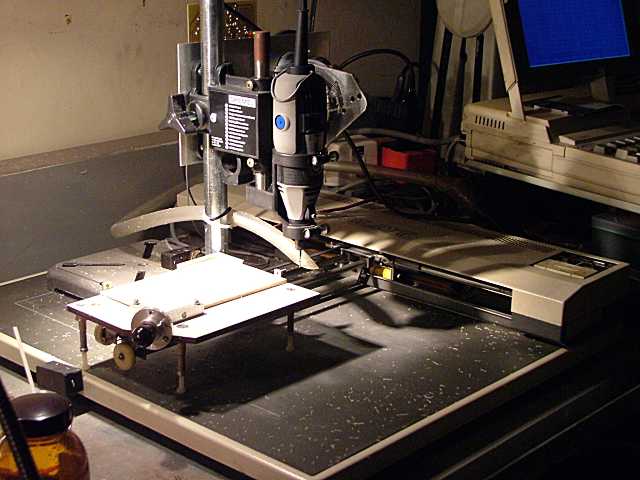

habe mir aber einen Bohrplotter gebaut. Das war mal ein richtiger Plotter mit

einsetzbaren Schreibstiften. Jetzt bewegt er anstelle des Schreibstifts ein

kleines Tischchen, auf dem die zu bohrende Platine fixiert wird. Die Dremel

im Bohrständer wird über einen kleinen Getriebemotor auf- und abbewegt

(über einen Drehgeber wird die Bohrtiefe zurückgemeldet). Das ganze

sieht etwa so aus:

Die Präzision ist zwar arg an der Grenze (so im Bereich von 1/4 mm), die Geschwindigkeit aber toll. Alle Bohrdaten können mit Eagle extrahiert werden, ich benutze das 'Excellon'-Format. Das liefert 2 Textfiles, eines, das die zu benutztenden Werkzeuge beschreibt und eines, das alle Bohrkoordinaten enthält. Diese Daten übergebe ich einem alten Laptop unter DOS, der dann über den Druckerport den Plotter und die Bohrmaschine ansteuert. Die Maschine ist mittlerweile sträflich ausgeleiert und schreit nach einem besseren Ersatz. Als Bohrer kommen nur Hartmetallbohrer in Frage bei höchstmöglicher Drehzahl. Auch hier ist der Schrottplatz Bezugsquelle No 1: Die Industrie brauch solche Bohrer zuhauf und schleift sie eifrig nach. Irgendwann aber sind sie wohl zu kurz oder was auch immer und werden entsorgt. Sonst unbezahlbar - umsomehr als die Bohrer, da eben stark gehärtet, sehr schnell brechen. Es gibt viele gute, detallierte Projekte im Internet, die den Bau von einem Bohrplotter beschreiben. Man kann sich ruhig daran orientieren oder selbst was in der Art erfinden.

9) Prüfen und Korrigieren

Nun ist es an der Zeit, die Platine mal ordentlich zu überprüfen - mit Lupe und Ohmmeter kommt man eventuellen Kurzschlüssen oder unterbrochenen Leiterbahnen auf die Spur. Das ist nun echt einfacher, das jetzt zu machen als wenn sie dann mal bestückt ist.

10) auf Format sägen, Ecken schleifen

Man braucht ja selten eine volle Europakarte - so wird man meist mehrere (gleiche oder verschiedene) prints auf derselben Karte verarbeiten und dann auseinandersägen. Ob Laubsäge, Eisensäge oder Stichsäge ist eigentlich nur eine Frage, wieviel Platz man hat zum Sägen. Epoxy-Basismaterial ist durcharmiert mit Glasfasern - innert Kürze wird also jedes Sägeblatt stumpf... Ich schleife jeweils noch die Ecken etwas rund die Seitenkanten - von wegen angenehmen handling. Das mit einem feinen Schleifteller in der grossen Ständerbohrmaschine.

11) Restlack entfernen, polieren , Lötlack auftragen

Auf den unbelichteten Stellen der Platine (also über dem

ganzen, verbleibenden Kupfer) ist immer noch der ursprüngliche Fotolack

vorhanden. Nach meiner Erfahrung ist es besser, diesen Lack zu entfernen - das

vereinfacht die Lötarbeit. Da gibt es 2 Möglichkeiten:

1) man entfernt den Restlack mit einem üppig benetzten Lappen mit Brennspiritus.

Das geht zügig und liefert eine schöne Kupferoberfläche. Das

Problem ist eher, dass Bungard wohl die Platinen nicht nur auf der Kupferseite

mit fotosensiblem Lack versieht sondern beide Seiten (so wie bei 2seitig beschichteten

Platinen). Jedenfalls gibt es auf der unbekupferten Seite höchst unansehliche,

matte Flecken wenn der Brennsprit durch die gebohrten Löcher hindurch auf

die andere Seite gelangt. Das mit 'üppig benetzt' muss also dennoch etwas

relativiert werden.

2) man belichtet die Platine nochmals und entwickelt sie erneut. Der verbliebene

Lack wird beim Belichten auch Alkali löslich und wird aufgelöst. 'Belichten'

heisst jetzt einfach auch, dass man die Platine 1/2-Stunde an die pralle Sonne

legen kann - da ist dank Ozonloch genug UV-licht drin.... Das Problem mit dem

vermutlichen Lack auf der Bauteilseite bleibt - es sei denn, man belichte beide

Seiten der Platine.

Eigentlich bin ich mir nicht ganz sicher, ob das Entfernen des Schutzlackes esrt am Schluss erfolgen sollte oder besser vor dem Bohren - dann bliebe die unbekupferte Seite intakt (mit Lack). Andrerseits ist die präzise Bearbeitung wesentlich schwieriger wenn das blanke Kupfer blendet.

So oder so, am Schluss poliere ich das Kupfer noch kurz mit feinstem

Schmirgelpapier (so um die 600 oder feiner) und bespraye es dann mit Lötlack.

Das gibt eine angenehme Schutzschicht und hilft beim Einlöten der Bauteile.

Allerdings muss man den Lötlack entsprechend lange trocknen lassen!

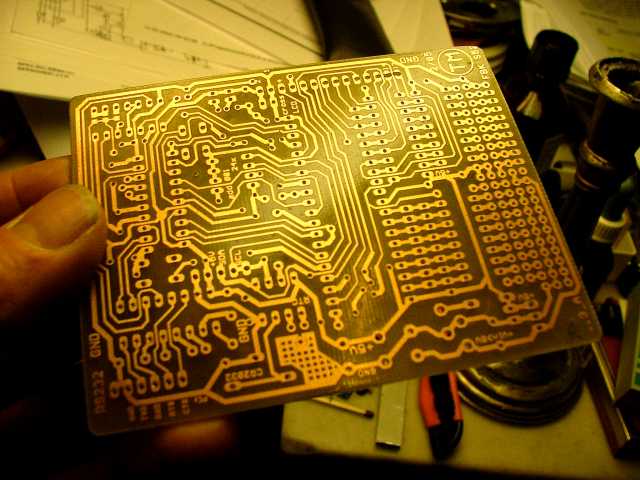

Am Schluss sieht's so aus (oder ähnlich):